12月15日,浙江大学化学工程与生物工程学院、杭州国际科创中心邢华斌教授、杨立峰研究员团队研发出一种超快吸附动力学分子筛ZU-609,通过调控孔口大小和孔腔尺寸,可实现丙烯和丙烷精准筛分以及提升丙烯扩散速率。相关研究成果发表在国际期刊《科学》上。

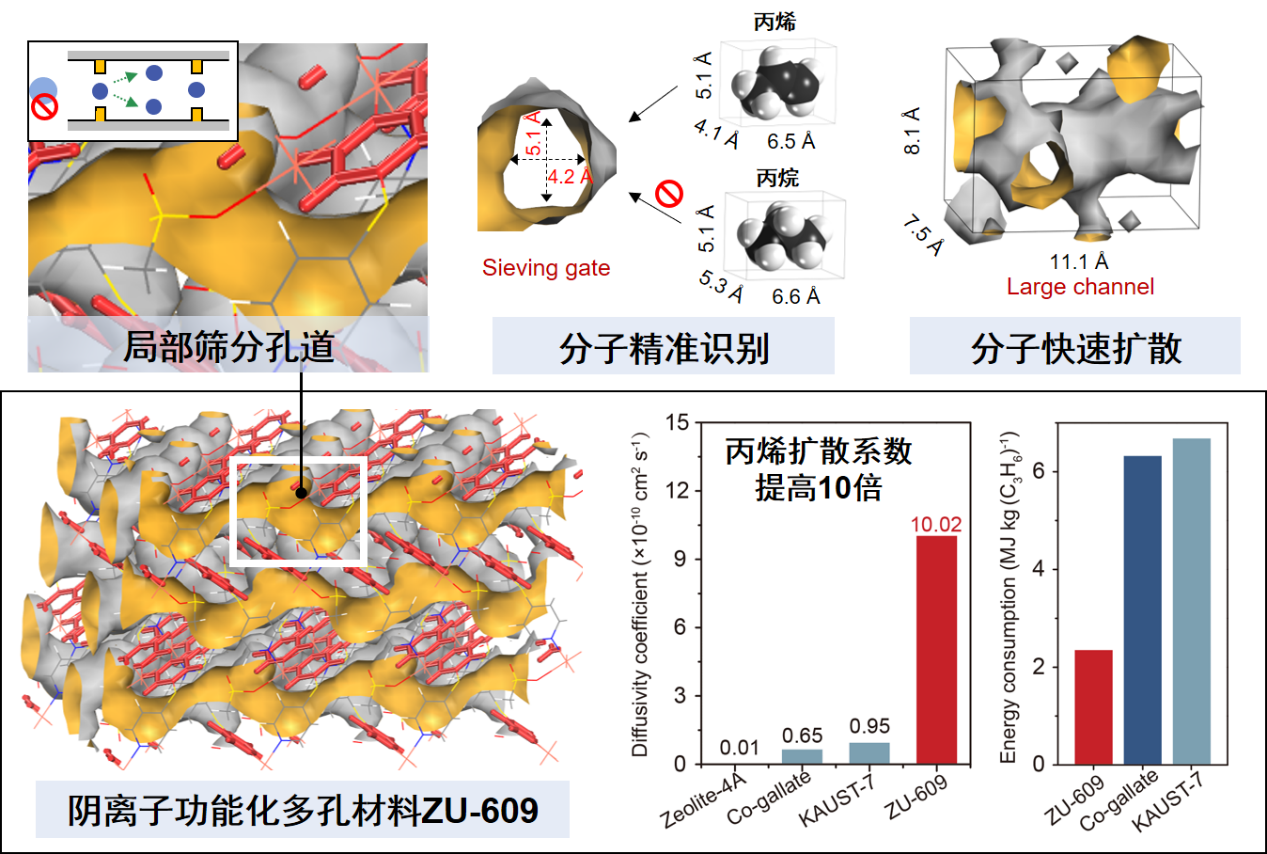

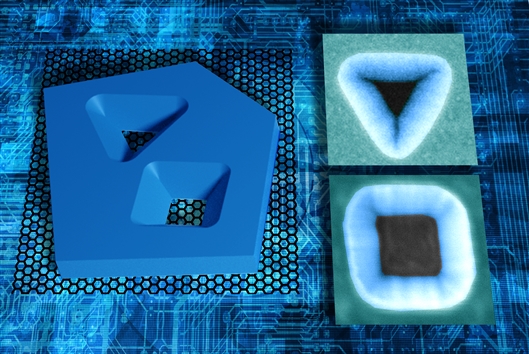

分子筛材料ZU-609的局部筛分孔道结构图及丙烯扩散系数、丙烯丙烷分离能耗(来自于变压吸附模拟计算)。科研团队供图

作为重要的基础化工原料,丙烯全球年产能超1亿吨,将其与丙烷分离所产生的能耗非常之高。如何开发低碳高效的丙烯分离方案?国际期刊《自然》曾刊文指出,相比工业上主导的精馏分离法,非热驱动的替代过程能够大幅度提高分离过程效率,在现有技术基础上提升80%。近年来,围绕分子筛展开的丙烯纯化研究成果渐增。

丙烯与丙烷均通过石油提炼而成,相互共存,两者只有两个氢原子的差别,分子尺寸差异仅相当于百分之四个纳米。由于狭窄的孔道会限制分子在内部的扩散,分子筛分材料需要克服扩散传质差、吸附容量低、脱附难度大等问题。

此项研究中,研究人员精准调控,在微观尺度“搭积木”,研发出新型分子筛材料ZU-609。其内部采用“两头小中间大”的筛分孔道,在孔道的进口和出口分别有“隔离墩”来阻挡丙烷分子。丙烯进入之后,能在“中间宽”的孔道中快速通过。通过ZU-609分子筛,可从等摩尔丙烯丙烷混合气中分离得到99.97%纯度丙烯。

“乍看就是不起眼的粉末,但内部结构却设计巧妙。这款材料还表现出优异的脱附再生能力,常温下通过氮气吹扫或者抽真空减压就可以实现完全再生利用。”邢华斌介绍,变压吸附计算结果表明,相较于此前问世的分子筛分材料,ZU-609分离丙烯的能耗也显著降低。

邢华斌表示,这项研究为微孔扩散传质强化这一化学工程核心问题提供了新思路,也为低碳分离技术发展奠定了基础,但离真正实现应用则还有一段路要走。下一步,团队将从分离工艺及成本控制等方面,对ZU-609开展深层次研究。

来源:科技日报

上一篇

上一篇